Neckarsulm. (kdg) Auf einer Höhe von 30 Metern verteilt, gleiten kleine Shuttle-Fahrzeuge seit neuestem vollautomatisch über ihre langen Bahnen und lagern Ware ein und aus. In stetig wechselndem Takt packen Roboterarme bedarfsgerecht Paletten für rund 125 Filialen des Lebensmittelhändlers Kaufland in Süddeutschland. Wie von Geisterhand gesteuert, schaffen autonome Transporteinheiten, die fahrenden Telefonzellen gleichen, fertig kommissionierte Paletten zum Warenausgang.

Wie die Logistikwelt von morgen aussieht, ist schon heute im bayrischen Geisenfeld zu sehen. Nach über drei Jahren umfassender Erweiterungen und erfolgreicher Hochlaufphase funktionieren die Lagerprozesse dort im Logistikzentrum des Unternehmens der Schwarz-Gruppe zu einem Großteil vollautomatisiert. Mit dem neu in Betrieb genommenen Hochregallager lassen sich Kapazitäten vergrößern, ohne weitere Flächen zu verbrauchen, die es oft gar nicht mehr gibt. Gleichzeitig erhöht sich die Liefersicherheit.

Autonome Transportfahrzeuge verfügen über modernste Sensoren, Kameras und Motortechnologien, die ihnen dabei helfen, sicher um Personen und Objekte herum zu navigieren (Fotos: Kaufland Geisenfeld).

«Ein Logistikstandort lässt sich nicht von heute auf morgen transformieren. Deshalb trafen wir schon vor Jahren die Entscheidung, den Standort Geisenfeld zum nahezu vollautomatisierten High-Tech-Lager umzugestalten. Technologie und Robotik sind gemäß dem Standort individuell entwickelt und integriert. Wir haben die neuen Technologien in den letzten Jahren sukzessive in den einzelnen Lagerabschnitten eingeführt. In Geisenfeld steht damit eines der modernsten Logistikzentren im deutschen Lebensmittel-Einzelhandel», sagt Konrad Ott, Projektleiter Automatisierung Geisenfeld.

Automatisierte Kommissionierung von gut 200.000 Kolli täglich

Im Food-Bereich werden bis zu 185.000 Kolli automatisch kommissioniert. Bedeutet: Nach der Anlieferung werden die Paletten automatisch von Regalbediengeräten in das Hochregallager eingeräumt und dort verwahrt, bis die Ware benötigt wird. Auch die Depalettierung erfolgt größtenteils automatisch. Zwölf Roboter-Greifarme stellen anschließend filialindividuell die Paletten zusammen. Dabei ordnen sie die Ware so an, dass die Mitarbeiter in der Filiale direkt in der richtigen Reihenfolge verräumen können.

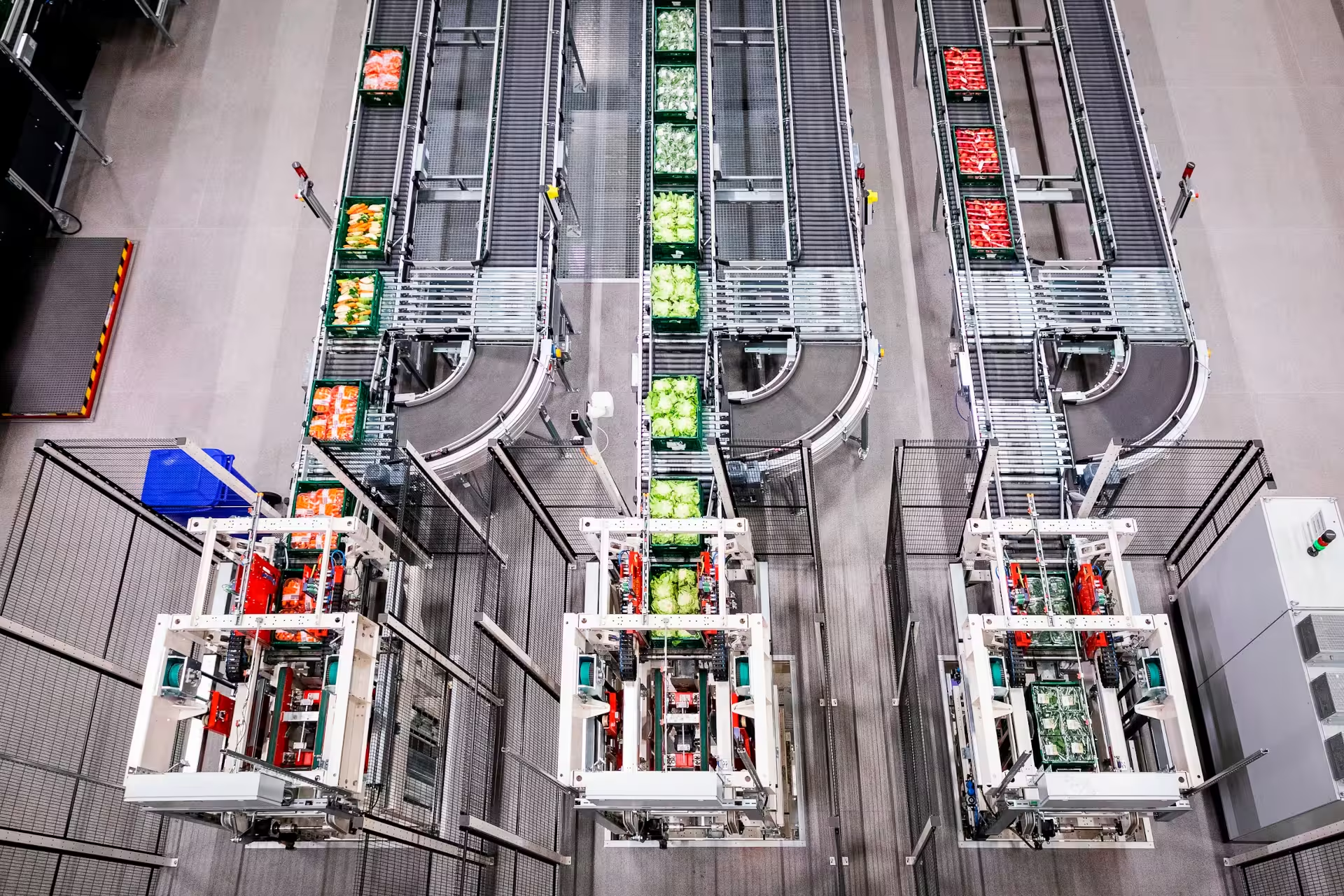

Die automatische Kommissionier-Anlage (AKA) für Obst und Gemüse kann unterschiedliche Kombination aus verschiedenen Transportboxen verarbeiten (Fotos: Kaufland Geisenfeld).

Die autonom und manuell gepackten Paletten werden vollautomatisch gepackt und foliert, und dann in der richtigen Reihenfolge über autonome Transportfahrzeuge in Richtung Warenausgang transportiert. Die Transportroboter verfügen über modernste Sensoren, Kameras und Motortechnologien, die ihnen dabei helfen, die optimale Route zu verfolgen und sicher um Personen und Objekte herum zu navigieren.

Neben den Hochregallager verfügt Geisenfeld über eine automatische Kommissionier-Anlage (AKA) für Obst und Gemüse. Die Anlage schafft pro Tag bis zu 50.000 Kolli und kann unterschiedliche Kombination aus verschiedenen Transportboxen verarbeiten. Alle frisch angelieferten Obst- und Gemüsesorten müssen also nur in die Maschine gebracht werden und dann werden Kisten mit Salat oder Bananen von der Palette abgeräumt und über das AKA individuell für die Filialen zusammengestellt.

Mit dem neu in Betrieb genommenen Hochregallager lassen sich Kapazitäten vergrößern, ohne weitere Flächen zu verbrauchen (Fotos: Kaufland Geisenfeld).

Eigene Mitarbeiter für die neue Technologie geschult

Den Mitarbeitenden vor Ort erleichtert die Automatisierung den Arbeitsalltag enorm. Durch den Einsatz der Roboter und mobilen Regale entfallen beispielsweise Laufwege und anstrengende Arbeiten. Insbesondere für schwere Waren bieten Roboter eine ideale Unterstützung. Die Kommissionierer können sich so verstärkt Aufgaben wie der Warenkontrolle und Verladung sensibler Artikel widmen. Außerdem gibt es neue, spannende Aufgaben. Denn in Geisenfeld kommt modernste Technik zum Einsatz, sodass auch in der Logistik digitale Köpfe gebraucht werden. 90 Prozent der benötigten Mitarbeiter zur Steuerung, Wartungs- und Instandhaltungspositionen wurden dabei durch die Weiterbildung von Kommissionierern besetzt.

WEITERE THEMEN AUS DIESER RUBRIK FÜR SIE:

- Happy Plant Protein: wirbt Millionenbetrag für die globale Expansion ein

- Circus Group: plant zeitnah strategische Übernahmen

- Weltpremiere: Fortum erzeugt biologisch abbaubaren Kunststoff aus CO2

- GüterTram: UAS schließt Forschungsprojekt erfolgreich ab

- E-Commerce: Umschwung zum Besseren stabilisiert sich

- Autonomes Kochen: Circus Group eröffnet Showroom

- NUS: Bezos Zentrum für alternative Proteine nimmt seine Arbeit auf

- Müller + Egerer: Wohlfühlmomente zahlen sich definitiv aus

- CoLab Tech Programm 2024: Mondelez wählt 10 pfiffige Start-ups

- Circus: Food-Roboter CA-1 soll Personal am Flughafen BER verpflegen

- «Enjoy»: Spar Österreich gastronomisiert seine Märkte

- «The Kitchen»: Was das Herz begehrt in Zürich…

- Bessere Bildverarbeitung für mehr Warendurchsatz und weniger Fehler

- Paulig Pinc: beteiligt sich an Agrotech-Startup OlsAro

- 10 Liter Haferdrink können jetzt per Briefpost kommen

- Coop: Tomaten aus Schweden sind keine Rarität mehr

- Bei Lantmännen kommen neue Ideen aus dem Gewächshaus

- Grüne Transformation: Schwedens Agrarwirtschaft gibt Gas

- Venture Kapital: Frische Ideen für innovative Lebensmittelproduktion

- Bäckerei Hahn: Frisches Brot zu jeder Zeit